Epichlorhydrin ist der wichtigste Rohstoff für die Herstellung von Epoxidharz sowie ein wichtiger Rohstoff in der organischen chemischen Industrie und ein Produkt der Feinchemikalienindustrie.

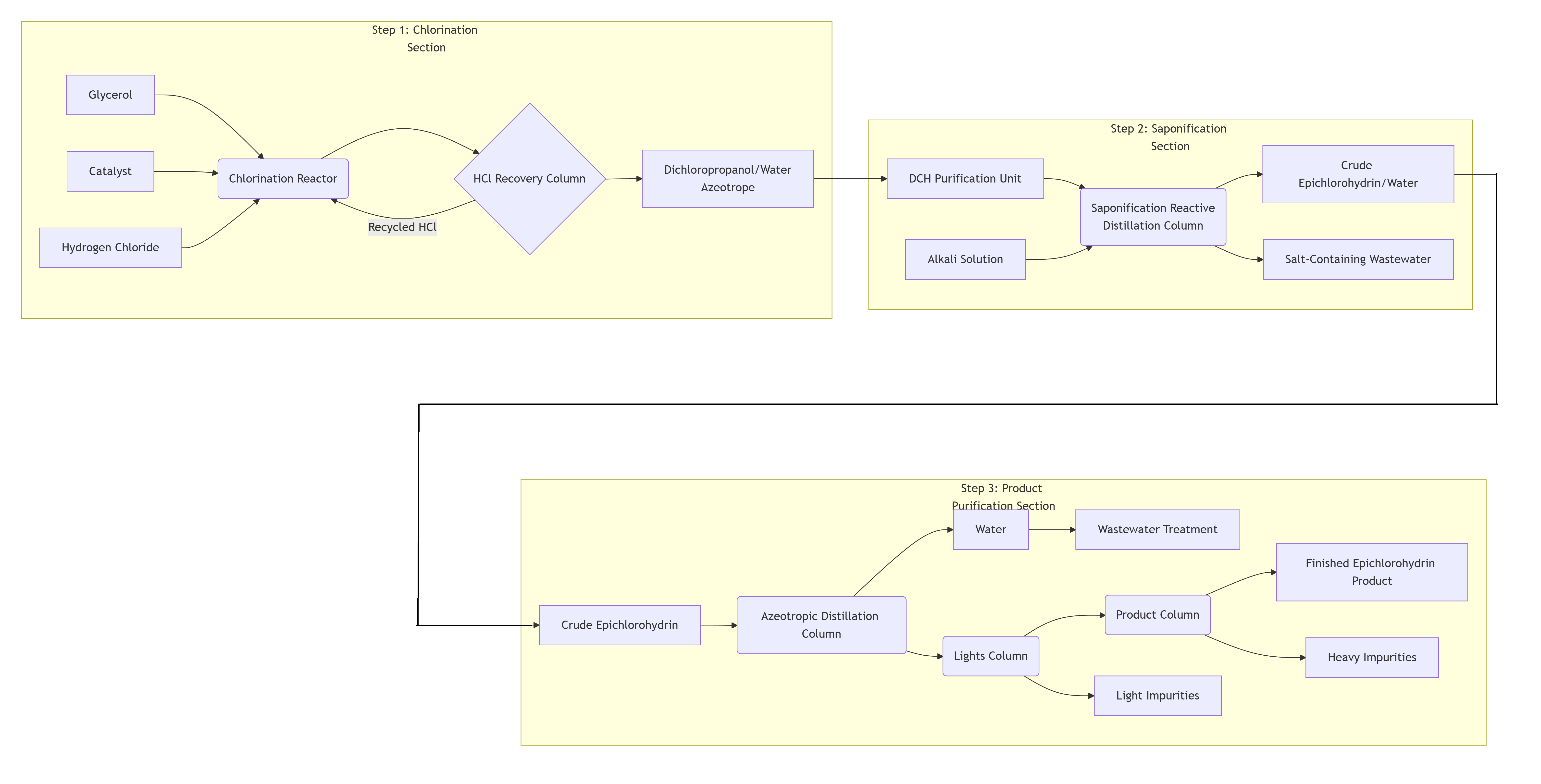

Epichlorhydrin ist der Hauptrohstoff für die Herstellung von Epoxidharz sowie ein wichtiger Rohstoff in der organischen chemischen Industrie und Produkt in der Feinchemie-Industrie. Die Herstellung von Epichlorhydrin über das Glycerin-Verfahren besteht hauptsächlich aus zwei Kernabschnitten:

● Chlorierungsreaktion: Der Rohstoff Glycerin reagiert in Gegenwart eines Katalysators mit Chlorwasserstoffgas zum Zwischenprodukt Dichlorpropanol.

● Verseifung/Cyclisierung: Dichlorpropanol undergoes eine Verseifungsreaktion mit einer alkalischen Lösung, wobei Chlorwasserstoff entfernt wird und durch Cyclisierung Epichlorhydrin entsteht.

Der gesamte Prozess beinhaltet das Recycling von Materialien und die Behandlung von Nebenprodukten und stellt somit einen kontinuierlichen, verfeinerten Prozess dar.

Dreischrittiges Verfahren – Aufschlüsselung

Schritt 1: Chlorierungsabschnitt – Erzeugung des Zwischenprodukts

● Einsatzstoffe: Glycerin, Katalysator, Chlorwasserstoffgas.

● Kernanlage: Der Chlorierungsreaktor, in dem die katalytische Chlorierungsreaktion stattfindet.

● Hauptschritt: Das Gemisch aus der Reaktion tritt in die HCl-Rückgewinnungssäule ein, wo nicht umgesetztes Chlorwasserstoffgas abgetrennt und zurück in den Reaktor recycelt wird, wodurch die Rohstoffausnutzung verbessert wird.

● Ausgangsstrom: Das Azeotrop aus Dichlorpropanol und Wasser wird erzeugt und an den nächsten Abschnitt weitergeleitet.

Schritt 2: Saponifikations/Cyclisierungsabschnitt – Bildung des Produkts

● Einsatzstoffe: Dichlorpropanol aus dem ersten Abschnitt, Alkalilösung.

● Kernanlage: Die reaktive Destillationssäule für die Saponifikation. Dies ist eine zentrale Einheit, in der Reaktion und Trennung gleichzeitig stattfinden. Dichlorpropanol reagiert mit der Lauge, und das entstehende Epichlorhydrin wird aufgrund seines niedrigen Siedepunkts kontinuierlich verflüchtigt.

● Ausgangsströme:

Säulenkopf: Eine Mischung aus rohem Epichlorhydrin und Wasser wird gewonnen.

Säulensumpf: Salzhaltiges Abwasser wird abgeleitet und zur Behandlung geschickt.

Schritt 3: Produktreinigungsabschnitt – Raffination

Dies ist eine Reihe von Destillationskolonnen, die zur Entfernung von Wasser und Verunreinigungen aus dem Rohprodukt konzipiert sind, wodurch ein Endprodukt mit hoher Reinheit gewonnen wird.

● Azeotrope Destillationskolonne: Trennt Wasser vom Rohprodukt und liefert rohes Epichlorhydrin mit einem sehr geringen Wassergehalt.

● Leichtsiederkolonne: Entfernt leichte Verunreinigungen mit einem niedrigeren Siedepunkt als Epichlorhydrin.

● Produktkolonne: Arbeitet unter hohem Vakuum, um schwerere, hochsiedende Verunreinigungen zu entfernen.

● Endprodukt: Hochreines, fertiges Epichlorhydrin wird als Seitenstrom oder Kopfprodukt aus der Produktkolonne gewonnen.

Technische Merkmale

● Katalytische Chlorierung: Der Kern dieses Verfahrens ist die Gas-Flüssig-Phasen-Reaktion zwischen Glycerin und Chlorwasserstoff in Gegenwart eines speziellen Katalysators (z. B. Carbonsäuren oder Ester), um direkt Dichlorpropanol herzustellen. Die Wahl des Katalysators ist entscheidend, um eine hohe Selektivität und Umsatzrate zu erzielen.

● Reaktive Destillationstechnologie: Im Saponifikationsschritt finden die Reaktion (Zyklisierung von Dichlorpropanol) und die Trennung des Produkts (Epichlorhydrin) gleichzeitig in derselben Einheit – der reaktiven Destillationskolonne – statt. Dieser Ansatz überwindet chemische Gleichgewichtsbeschränkungen, verbessert die Reaktions-effizienz und senkt den Energieverbrauch.

● HCl-Recycling: Überschüssiges Chlorwasserstoffgas aus der Chlorierungsreaktion wird durch ein spezielles Rückgewinnungssystem erfasst und wieder in den Reaktor zurückgeführt. Dadurch wird die Atomökonomie deutlich verbessert, der Rohstoffverbrauch gesenkt und die Entstehung von Abfallsäure reduziert.

● Azeotrope Destillation zur Reinigung: Das Verfahren umfasst die Trennung mehrerer azeotroper Gemische (z. B. Dichlorpropanol-Wasser, Epichlorhydrin-Wasser). Dazu ist eine sorgfältig geplante Abfolge von azeotropen Destillationsschritten erforderlich, um die Ströme zu entfeuchten und hochreine Produkte zu gewinnen.

● Rohstoffflexibilität: Das Verfahren kann Rohglycerin aus der Biodieselproduktion verarbeiten, das zwar einer Vorbehandlung bedarf, aber die Abhängigkeit von teurerem raffiniertem Glycerin verringert und somit die Wirtschaftlichkeit des Verfahrens verbessert.

Hauptvorteile

● Hervorragende Umweltleistung: Dies ist der deutlichste Vorteil. Im Vergleich zum herkömmlichen Chlorhydrin-Verfahren wird kein Chlorgas verbraucht, die Abwasserentstehung reduziert sich um etwa 90 %, und das entstehende Abwasser ist frei von persistenten organischen Chlorverbindungen, wodurch es leichter zu behandeln ist. Außerdem wird die Entstehung großer Mengen an Calciumchlorid-Schlamm vermieden.

● Hohe Atomökonomie: Alle drei Kohlenstoffatome des Glycerinmoleküls gehen in das Endprodukt ein, und die Nutzung von HCl ist sehr effizient, was den Grundsätzen der grünen Chemie entspricht.

● Relativ kurzer Prozessablauf: Die direkte Herstellung von Dichlorpropanol aus Glycerin umfasst weniger Schritte als der Chlorhydrin-Prozess ausgehend von Propylen. Der Prozessablauf ist kompakter, und die Kapitalinvestitionen sind relativ geringer.

● Nutzung erneuerbarer Rohstoffe: Die Verwendung von aus Biomasse gewonnenem Glycerin als Ausgangsstoff reduziert die Abhängigkeit von fossilen Rohstoffen (Propylen) und bietet Vorteile hinsichtlich der Nachhaltigkeit.

● Mildere Reaktionsbedingungen: Die Hauptreaktionen laufen bei moderater Temperatur und Druck ab, was zu einer höheren Betriebssicherheit führt.

Produktspezifikation

Epichlorhydrin (ECH)

Epichlorhydrin (ECH) Produktspezifikation

Artikel |

Einheit |

Spezifikation |

Reinheit |

% Gew. |

>99.9 |

Wassergehalt |

ppm Gew. |

<200 |

farbe |

APHA |

<15 |